随着《工业互联网创新发展行动计划》(2021~2023)的发布,标志着未来3年将是中国工业互联网快速成长期的关键期。

IOT công nghiệp

Xây dựng Internet công nghiệp với khả năng cảm biến, điều khiển thời gian thực và liên lạc tiên tiến

Khi sử dụng Internet công nghiệp để tích hợp cơ sở hạ tầng thông tin và tự động hóa vào các nhà máy và hệ thống hiện đại, cần có tính linh hoạt, tích hợp, cảm biến thông minh và nhiều tính năng bảo mật chức năng hơn.

Trong robot và các ứng dụng công nghiệp khác, việc sử dụng điều khiển thời gian thực chính xác có thể đạt được mức tiêu thụ điện năng thấp hơn và hiệu quả cao hơn. Các sản phẩm kết nối không dây và đa giao thức của TI đóng vai trò quan trọng trong sản xuất thông minh, có thể nhận ra sự tương tác giữa công nhân, robot và các chướng ngại vật khác trong nhà kho.

Với một loạt công nghệ cảm biến chính xác, TI có thể cung cấp các chức năng xử lý tín hiệu tiên tiến để đạt được khả năng điều khiển và liên lạc theo thời gian thực chính xác. Hỗ trợ công nghệ truyền thông công nghiệp của chúng tôi, chẳng hạn như IO Link và EtherCAT, không chỉ có thể cải thiện khả năng mở rộng mà còn giúp đơn giản hóa quá trình chuyển đổi sang hệ thống sản xuất thông minh và sản xuất thông minh.

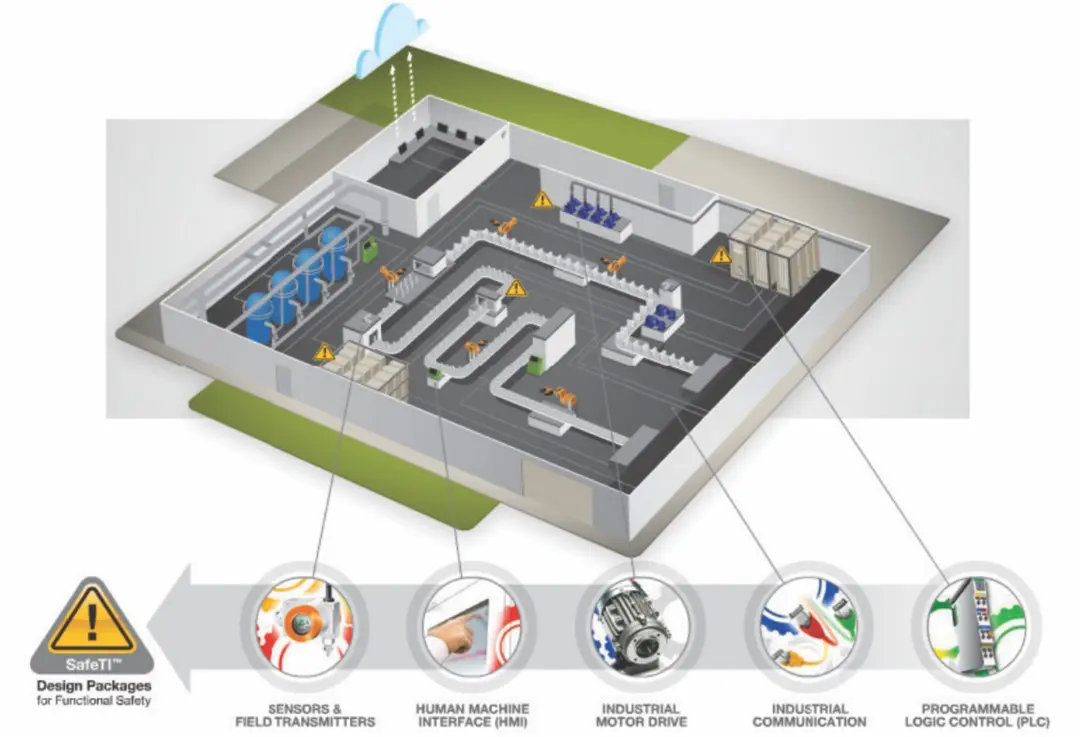

Để duy trì khả năng cạnh tranh và phát triển, nhiều doanh nghiệp ngày càng có xu hướng tối đa hóa hiệu quả công việc, tính kinh tế nhờ quy mô và chất lượng thông qua tự động hóa công nghiệp tiên tiến. Một thế giới ngày càng kết nối với nhau chắc chắn sẽ kết nối các nhà máy, nhà xưởng. Giao diện người máy (HMI), bộ điều khiển logic khả trình (PLC), điều khiển động cơ và cảm biến cần được kết nối theo cách có thể mở rộng và hiệu quả.

Trước đây, nhiều thành phần công nghiệp được điều khiển bởi CAN và Modbus ®, PROFIBUS ® Kết nối với các giao thức bus trường nối tiếp khác nhau như CC Link. Trong những năm gần đây, Ethernet công nghiệp ngày càng trở nên phổ biến và các ứng dụng của nó có ở khắp mọi nơi. Trong khi tăng tốc độ, nó đã mở rộng khoảng cách kết nối và có thể kết nối nhiều nút hơn. Được thúc đẩy bởi các nhà sản xuất thiết bị công nghiệp khác nhau, nhiều giao thức Ethernet công nghiệp khác nhau đang cạnh tranh nhau. Các giao thức này bao gồm EtherCAT, PROFINET, EtherNet/IP và Sercos. Mạng nhạy cảm với thời gian (TSN) cũng ngày càng phổ biến trong lĩnh vực truyền thông Ethernet công nghiệp. Trong bài viết này, chúng tôi sẽ thảo luận chi tiết về nhiều giao thức Ethernet công nghiệp và nhu cầu ngày càng tăng đối với nền tảng phần cứng và phần mềm hợp nhất hỗ trợ nhiều tiêu chuẩn và cung cấp các tính năng thời gian thực, xác định và độ trễ thấp cần thiết cho truyền thông công nghiệp.

Giới thiệu về linh kiện tự động hóa công nghiệp

Việc hiện thực hóa tự động hóa công nghiệp đòi hỏi bốn thành phần chính, bao gồm bộ điều khiển PLC, bảng điều khiển HMI, bộ điều khiển công nghiệp và cảm biến.

Bộ điều khiển PLC là bộ não của hệ thống tự động hóa công nghiệp; Nó cung cấp điều khiển rơle, điều khiển chuyển động, điều khiển xử lý đầu vào và đầu ra công nghiệp, hệ thống phân tán và các chức năng điều khiển mạng. PLC thường cần phải làm việc trong điều kiện môi trường khắc nghiệt, chịu được nóng, lạnh, ẩm, rung và các điều kiện khắc nghiệt khác, đồng thời cung cấp các chức năng điều khiển chính xác, xác định và theo thời gian thực cho các bộ phận khác của hệ thống tự động hóa công nghiệp thông qua các liên kết truyền thông đáng tin cậy.

HMI là giao diện người dùng đồ họa để điều khiển công nghiệp. Nó có thể cung cấp giao diện đầu vào lệnh và đầu ra phản hồi để điều khiển máy móc công nghiệp. HMI được kết nối với các bộ phận khác của hệ thống công nghiệp thông qua một liên kết truyền thông chung.

Hình 1. Các bộ phận tự động hóa công nghiệp và các liên kết truyền thông.

Bộ truyền động công nghiệp là bộ điều khiển động cơ cho hoạt động động cơ lý tưởng. Chúng được sử dụng rộng rãi trong các ứng dụng công nghiệp khác nhau và có thể hỗ trợ nhiều mức điện áp và mức tiêu thụ điện năng khác nhau. Bộ truyền động công nghiệp bao gồm nhưng không giới hạn ở bộ truyền động AC và DC và bộ truyền động servo sử dụng hệ thống phản hồi động cơ để điều khiển và điều chỉnh hoạt động cũng như hiệu suất của các cơ cấu servo.

Cảm biến là tay chân của hệ thống tự động hóa công nghiệp, có thể theo dõi tình trạng vận hành, kiểm tra và đo lường công nghiệp theo thời gian thực. Chúng là một phần không thể thiếu của hệ thống tự động hóa công nghiệp và có thể cung cấp các điểm kích hoạt và phản hồi để điều khiển hệ thống. Để xây dựng một hệ thống sản xuất tự động hiệu quả thông qua các linh kiện công nghiệp, việc giao tiếp hiệu quả là không thể thiếu. Ví dụ trong Hình 1 minh họa nguyên tắc tất cả các phần tử làm việc cùng nhau thông qua một liên kết truyền thông.

Giao thức truyền thông công nghiệp truyền thống

Trước đây, người ta thực hiện giao tiếp công nghiệp trên các giao diện nối tiếp, ban đầu được tạo ra bởi các công ty khác nhau và sau đó trở thành tiêu chuẩn, vì vậy nhiều tiêu chuẩn khác nhau đã xuất hiện trên thị trường. Vì các tiêu chuẩn này được các doanh nghiệp lớn hỗ trợ nên các công ty thiết bị tự động hóa công nghiệp cần triển khai nhiều giao thức trong một hệ thống công nghiệp. Do vòng đời dài của các hệ thống công nghiệp, bao gồm PROFIBUS ®, CAN bus, Modbus ® và CC Link ®, nhiều giao thức dựa trên nối tiếp bao gồm cấu hình chủ-phụ vẫn rất phổ biến.

PROFIBUS là công nghệ bus trường thành công hơn trên thế giới, được triển khai rộng rãi trong các hệ thống tự động hóa công nghiệp bao gồm tự động hóa nhà máy và quy trình. PROFIBUS cung cấp giao tiếp kỹ thuật số cho dữ liệu xử lý và dữ liệu phụ trợ với tốc độ lên tới 12 Mbps và hỗ trợ tới 126 địa chỉ.

Bus mạng vùng điều khiển (CAN) là một hệ thống bus nối tiếp được tích hợp cao. Ban đầu nó được tạo ra như một xe buýt tự động, và sau đó trở thành xe buýt dã chiến cho tự động hóa công nghiệp. Nó có thể cung cấp lớp vật lý và lớp liên kết dữ liệu cho giao tiếp nối tiếp, với tốc độ lên tới 1Mbps. CANopen ® và DeviceNet là các giao thức được tiêu chuẩn hóa cấp cao hơn trên CAN bus, CÓ THỂ đạt được khả năng tương tác với các thiết bị trong cùng một mạng công nghiệp. CANopen hỗ trợ 127 nút trong mạng, trong khi DeviceNet hỗ trợ 64 nút trong cùng một mạng.

Modbus là một bus nối tiếp đơn giản và mạnh mẽ. Nó được phát hành công khai mà không có phí bằng sáng chế. Lên đến 247 nút có thể được kết nối trong liên kết. Modbus dễ triển khai và hoạt động trên các liên kết vật lý RS-232 hoặc RS-485 với tốc độ lên tới 115K baud. Được phát triển ban đầu bởi Mitsubishi, CC Link là giao thức mạng công nghiệp kiến trúc mở phổ biến ở Nhật Bản và Châu Á. CC Link dựa trên RS-485 và có thể kết nối tối đa 64 nút trong cùng một mạng với tốc độ lên tới 10Mbps.

Giao thức truyền thông Ethernet công nghiệp

Ethernet có mặt khắp nơi và tiết kiệm chi phí, với các liên kết vật lý phổ biến và tốc độ nhanh hơn. Do đó, nhiều giao thức truyền thông công nghiệp đang được chuyển sang các giải pháp dựa trên Ethernet. Giao tiếp Ethernet hỗ trợ TCP/IP thường không chắc chắn và thời gian phản hồi thường là khoảng 100 mili giây. Các giao thức Ethernet công nghiệp sử dụng lớp Kiểm soát truy cập trung bình (MAC) đã được sửa đổi để đạt được độ trễ rất thấp và phản hồi xác định. Ethernet cũng cho phép hệ thống có cấu trúc liên kết mạng linh hoạt và số lượng nút linh hoạt. Hãy cùng tìm hiểu thêm về một số giao thức truyền thông Ethernet công nghiệp phổ biến.

EtherCAT ban đầu được Beckhoff phát triển để hỗ trợ xử lý gói tốc độ cao và cung cấp Ethernet thời gian thực cho các ứng dụng tự động hóa. Nó cũng cung cấp các kết nối có thể mở rộng cho toàn bộ hệ thống tự động hóa từ PLC lớn đến cấp độ I/O và cảm biến. EtherCAT là một giao thức được tối ưu hóa cho dữ liệu xử lý, sử dụng các khung Ethernet IEEE 802.3 tiêu chuẩn. Mỗi nút nô lệ sẽ xử lý bức điện dữ liệu và chèn dữ liệu mới vào khung khi mỗi khung đi qua. Quá trình này được xử lý trong phần cứng, vì vậy mỗi nút cần độ trễ xử lý tối thiểu, có thể đạt được thời gian phản hồi cực ngắn. EtherCAT là giao thức lớp MAC, trong suốt đối với mọi giao thức Ethernet cấp cao hơn như TCP/IP, UDP, máy chủ Web, v.v. EtherCAT có thể kết nối tới 65535 nút trong hệ thống, trong khi EtherCAT master có thể là bộ điều khiển Ethernet tiêu chuẩn , đơn giản hóa cấu hình mạng. Mỗi nút nô lệ có độ trễ thấp, do đó EtherCAT có thể cung cấp giải pháp Ethernet công nghiệp tương thích mạng, chi phí thấp và linh hoạt.

EtherNet/IP là giao thức Ethernet công nghiệp được phát triển ban đầu bởi Rockwell. Không giống như EtherCAT, là giao thức lớp MAC, EtherNet/IP là giao thức lớp ứng dụng trên TCP/IP. EtherNet/IP sử dụng lớp vật lý Ethernet tiêu chuẩn, lớp liên kết dữ liệu, lớp mạng và lớp truyền tải, đồng thời sử dụng Giao thức công nghiệp chung (CIP) qua TCP/IP. CIP cung cấp một tập hợp các thông báo và dịch vụ chung cho các hệ thống điều khiển tự động hóa công nghiệp, có thể được sử dụng cho nhiều phương tiện vật lý khác nhau. Ví dụ: CIP trên bus CAN được gọi là DeviceNet, CIP trên mạng riêng được gọi là ControlNet và CIP trên Ethernet được gọi là EtherNet/IP.

EtherNet/IP thiết lập giao tiếp từ nút ứng dụng này sang nút ứng dụng khác thông qua một kết nối TCP và nhiều kết nối CIP. Nhiều kết nối CIP có thể được thiết lập thông qua một kết nối TCP. EtherNet/IP sử dụng EtherNet và switch tiêu chuẩn nên nó có số lượng nút trong hệ thống không giới hạn. Bằng cách này, mạng có thể được triển khai trên nhiều điểm cuối khác nhau của nhà máy. EtherNet/IP cung cấp các dịch vụ tiêu dùng hoàn chỉnh cho nhà sản xuất và có thể đạt được giao tiếp ngang hàng rất hiệu quả giữa các trạm nô lệ. EtherNet/IP tương thích với nhiều giao thức Internet và Ethernet tiêu chuẩn, nhưng các chức năng xác định và thời gian thực của nó bị hạn chế.

PROFINET là Ethernet công nghiệp được sử dụng rộng rãi bởi các nhà sản xuất thiết bị công nghiệp lớn như Siemens và GE. Nó có ba loại khác nhau. Lớp PROFINETA có thể truy cập mạng PROFIBUS thông qua proxy và kết nối Ethernet và PROFIBUS bằng lệnh gọi thủ tục từ xa qua TCP/IP. Thời gian chu kỳ của nó là khoảng 100ms, chủ yếu được sử dụng cho dữ liệu tham số và I/O tuần hoàn. Các ứng dụng điển hình bao gồm cơ sở hạ tầng và tự động hóa tòa nhà. PROFINET lớp B, còn được gọi là PROFINET thời gian thực (PROFINET RT), giới thiệu phương pháp thời gian thực dựa trên phần mềm và giảm thời gian chu kỳ xuống khoảng 10ms. Loại B thường được sử dụng để tự động hóa nhà máy và tự động hóa quy trình. PROFINET Lớp C (PROFINET IRT) là truyền dẫn thời gian thực đẳng thời, yêu cầu phần cứng đặc biệt để giảm thời gian chu kỳ xuống dưới 1ms, nhằm cung cấp hiệu suất cần thiết cho hoạt động điều khiển chuyển động trong Ethernet công nghiệp thời gian thực.

PROFINET RT có thể được sử dụng cho các ứng dụng loại PLC, trong khi PROFINET IRT rất phù hợp cho các ứng dụng thể thao. Các nhánh và các ngôi sao là các cấu trúc liên kết phổ biến của PROFINET. Nếu bạn muốn làm cho mạng PROFINET đạt được hiệu suất hệ thống cần thiết, bạn cần thực hiện cẩn thận việc lập kế hoạch cấu trúc liên kết.

POWERLINK ban đầu được phát triển bởi B&R. Ethernet POWERLINK được áp dụng trên IEEE 802.3, do đó cấu trúc liên kết mạng, kết nối chéo và phích cắm nóng có thể được tự do lựa chọn. Nó sử dụng cơ chế thăm dò và cắt thời gian để đạt được trao đổi dữ liệu theo thời gian thực. Trạm chính POWERLINK hoặc “nút được quản lý” kiểm soát việc đồng bộ hóa thời gian trong vòng hàng chục nano giây thông qua jitter gói. Loại hệ thống này có thể áp dụng cho các hệ thống tự động hóa khác nhau, từ truyền thông và hiển thị PLC đến PLC đến điều khiển chuyển động và I/O. Phần mềm ngăn xếp nguồn mở có sẵn nên có rất ít trở ngại khi triển khai POWERLINK. Ngoài ra, CANopen là thành phần tiêu chuẩn giúp dễ dàng nâng cấp hệ thống từ giao thức fieldbus trước đó. Sercos III là hệ thống truyền thông thời gian thực nối tiếp thế hệ thứ ba (Sercos). Nó kết hợp khả năng xử lý gói tốc độ cao để cung cấp Ethernet thời gian thực và truyền thông TCP/IP tiêu chuẩn để xây dựng Ethernet công nghiệp có độ trễ thấp.

Giống như EtherCAT, các gói dữ liệu được xử lý từ Sercos III bằng cách trích xuất dữ liệu nhanh chóng và chèn vào khung Ethernet để đạt được độ trễ thấp. Sercos III chia dữ liệu đầu vào và dữ liệu đầu ra thành hai khung. Thời gian chu kỳ bắt đầu từ 31,25 micro giây, nhanh như EtherCAT và PROFINET IRT. Sercos III hỗ trợ cấu trúc liên kết vòng hoặc đường truyền. Ưu điểm chính của việc sử dụng cấu trúc liên kết vòng là dự phòng truyền thông. Ngay cả khi vòng bị hỏng do lỗi nút phụ, tất cả các nút phụ khác vẫn có thể nhận được các khung Sercos III chứa dữ liệu đầu vào/đầu ra. Sercos III có thể có 511 nút nô lệ trong mạng, chủ yếu được sử dụng để điều khiển trình điều khiển servo.

Mạng nhạy cảm với thời gian (TSN) là một phần mở rộng của Ethernet được xác định bởi Viện Kỹ sư Điện và Điện tử (IEEE), nhằm mục đích làm cho mạng dựa trên Ethernet mang tính quyết định hơn. TSN là giải pháp cấp độ mạng cục bộ (LAN) có thể hoạt động với Ethernet không phải TSN, nhưng tính kịp thời chỉ có thể được đảm bảo trong mạng LAN TSN. Bạn có thể nhóm các tiêu chuẩn TSN theo các trường hợp sử dụng được TSN giải quyết: chế độ xem thời gian chung, độ trễ lớn được đảm bảo hoặc cùng tồn tại với lưu lượng nền hoặc lưu lượng truy cập khác. Giống như bất kỳ tiêu chuẩn phổ biến nào, hộp công cụ tiêu chuẩn của TSN cũng đang phát triển.

Cơ chế truyền thông công nghiệp của Texas Instruments (TI)

Để cho phép các nhà sản xuất thiết bị công nghiệp triển khai các giao thức truyền thông công nghiệp khác nhau một cách tiết kiệm và linh hoạt, Texas Instruments (TI) đã tích hợp một hệ thống con truyền thông công nghiệp đơn vị thời gian thực có thể lập trình có độ trễ thấp (PRU-ICSS) trên nhiều loại chip trên hệ thống. So với FPGA, ASIC và các giải pháp dự phòng khác, PRU-ICSS có thể cung cấp các giải pháp linh hoạt mang tính định hướng tương lai và tiết kiệm chi phí hơn cho truyền thông công nghiệp. Bằng cách tích hợp PRU-ICSS vào một chip duy nhất, nền tảng phần cứng linh hoạt của TI giúp các nhà sản xuất tạo ra các hệ thống tự động hóa công nghiệp lập trình bằng phần mềm hiệu quả, xác định và tiết kiệm chi phí hơn.

Xu hướng tương lai

Chúng ta đang ở giai đoạn đầu của cuộc cách mạng công nghiệp lần thứ tư, và tự động hóa công nghiệp một lần nữa sẽ trở thành động lực phát triển kinh tế. Sự thành công của tự động hóa công nghiệp phụ thuộc vào mạng lưới truyền thông đáng tin cậy và hiệu quả kết nối tất cả các bộ phận của nhà máy để vận hành hiệu quả. Sự phổ biến và khả năng ứng dụng của Ethernet sẽ tiếp tục kích thích các nhà máy truyền thống nâng cấp lên Ethernet công nghiệp.

Nhiều giao thức Ethernet công nghiệp khác nhau đã được triển khai tại chỗ và mỗi giao thức đều có những ưu điểm và nhược điểm riêng. Trong tương lai, các giao thức Ethernet công nghiệp sẽ tiếp tục phát triển và tích hợp để tạo ra một liên kết truyền thông ổn định, xác định và theo thời gian thực với độ tin cậy cao hơn và bảo mật tích hợp. Ethernet cũng yêu cầu một nền tảng phần cứng có thể lập trình chung, chẳng hạn như Sitara với PRU-ICSS tích hợp được Bộ xử lý Texas Instruments (TI) ™ giới thiệu để xây dựng các hệ thống linh hoạt với chi phí thấp. Hệ thống này hỗ trợ triển khai nhiều giao thức và giao thức mới trong tương lai, đồng thời có thể cung cấp công cụ truyền thông công nghiệp cho tự động hóa công nghiệp.