随着《工业互联网创新发展行动计划》(2021~2023)的发布,标志着未来3年将是中国工业互联网快速成长期的关键期。

Промышленный Интернет вещей

Создайте промышленный Интернет с расширенными возможностями распознавания, управления в реальном времени и связи.

При использовании промышленного Интернета для интеграции информационной инфраструктуры и автоматизации в заводы и современные системы требуются гибкость, интеграция, интеллектуальное зондирование и более функциональные функции безопасности.

В робототехнических и других промышленных приложениях использование точного управления в реальном времени может обеспечить более низкое энергопотребление и более высокую эффективность. Беспроводная связь и многопротокольные продукты TI играют важную роль в интеллектуальном производстве, которое может реализовать взаимодействие между работниками, роботами и другими препятствиями на складе.

Благодаря ряду технологий прецизионного измерения компания TI может предоставить расширенные функции обработки сигналов для достижения точного управления и связи в реальном времени. Наша поддержка технологий промышленной связи, таких как IO Link и EtherCAT, может не только улучшить масштабируемость, но и помочь упростить переход к интеллектуальным производственным системам и интеллектуальному производству.

Чтобы поддерживать конкурентоспособность и расти, многие предприятия все больше склоняются к максимизации эффективности работы, экономии за счет масштаба и качества за счет передовой промышленной автоматизации. Все более взаимосвязанный мир неизбежно будет соединять фабрики и мастерские. Человеко-машинный интерфейс (HMI), программируемый логический контроллер (ПЛК), управление двигателем и датчики должны быть связаны масштабируемым и эффективным способом.

В прошлом многие промышленные компоненты управлялись через CAN и Modbus®, PROFIBUS® Connect с использованием различных протоколов последовательной полевой шины, таких как CC Link. В последние годы промышленный Ethernet становится все более популярным, и его применение повсюду. Увеличивая скорость, он увеличил расстояние соединения и может подключать больше узлов. Под влиянием различных производителей промышленного оборудования существует множество различных протоколов промышленного Ethernet. Эти протоколы включают EtherCAT, PROFINET, EtherNet/IP и Sercos. Чувствительная к времени сеть (TSN) также становится все более популярной в области промышленной связи Ethernet. В этой статье мы подробно обсудим множество протоколов промышленного Ethernet и растущий спрос на унифицированные аппаратные и программные платформы, которые поддерживают несколько стандартов и обеспечивают детерминированные функции реального времени с низкой задержкой, необходимые для промышленной связи.

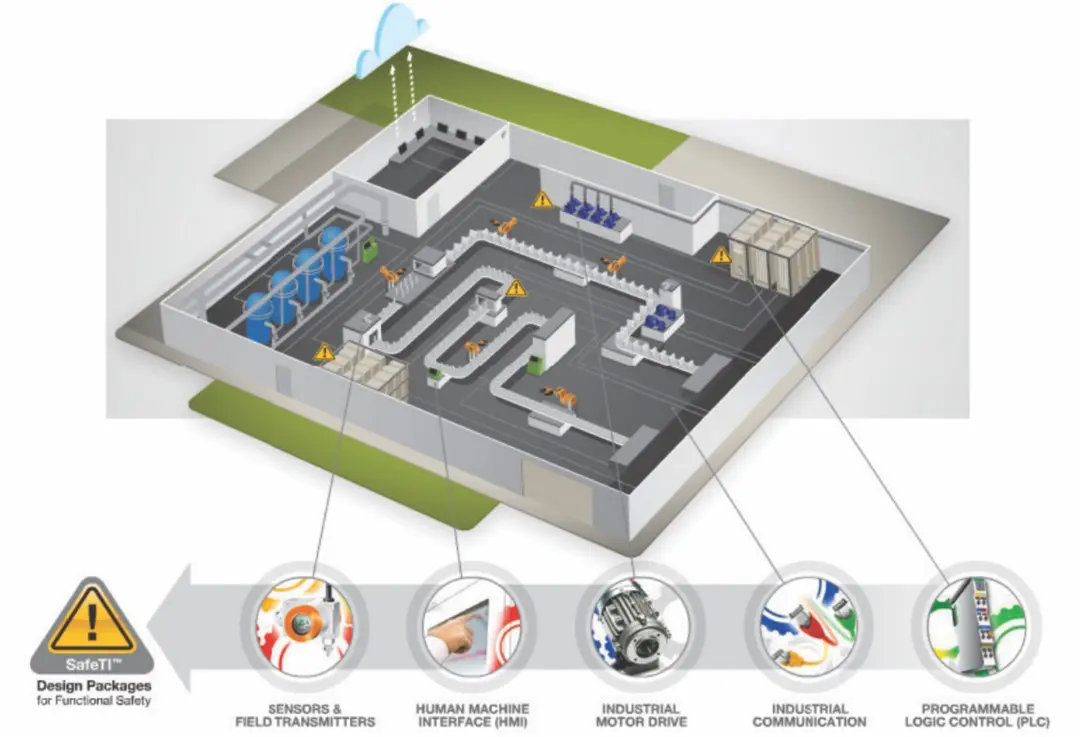

Введение в компоненты промышленной автоматизации

Для реализации промышленной автоматизации требуются четыре основных компонента, включая контроллер ПЛК, панель HMI, промышленный драйвер и датчик.

Контроллер ПЛК является мозгом системы промышленной автоматизации; Он обеспечивает релейное управление, управление движением, управление промышленной обработкой ввода и вывода, функции управления распределенной системой и сетью. ПЛК часто приходится работать в суровых условиях окружающей среды, выдерживать жару, холод, влажность, вибрацию и другие экстремальные условия, а также обеспечивать точные, детерминированные функции управления в реальном времени для других частей системы промышленной автоматизации через надежные каналы связи.

HMI — это графический интерфейс пользователя для промышленного управления. Он может обеспечивать интерфейс ввода команд и вывода обратной связи для управления промышленным оборудованием. HMI подключен к другим частям промышленной системы через общий канал связи.

Рисунок 1. Элементы промышленной автоматизации и каналы связи.

Промышленные приводы представляют собой контроллеры двигателей для идеальной работы двигателя. Они широко используются в различных промышленных приложениях и могут поддерживать различные уровни напряжения и мощности. Промышленные приводы включают, помимо прочего, приводы переменного и постоянного тока, а также сервоприводы, в которых используются системы обратной связи двигателя для управления и регулировки поведения и производительности сервомеханизмов.

Датчики — это руки и ноги систем промышленной автоматизации, которые могут отслеживать состояние промышленной эксплуатации, проводить проверки и измерения в режиме реального времени. Они являются незаменимой частью систем промышленной автоматизации и могут обеспечивать точки запуска и обратную связь для управления системой. Для создания эффективной автоматической производственной системы с использованием промышленных компонентов необходима эффективная коммуникация. Пример на рисунке 1 иллюстрирует принцип, согласно которому все элементы работают вместе через канал связи.

Традиционный протокол промышленной связи

В прошлом люди осуществляли промышленную связь с помощью последовательных интерфейсов, которые изначально создавались разными компаниями и позже стали стандартами, поэтому на рынке появилось множество различных стандартов. Поскольку эти стандарты поддерживаются крупными предприятиями, компаниям, производящим оборудование для промышленной автоматизации, необходимо внедрить несколько протоколов в промышленную систему. Из-за длительного жизненного цикла промышленных систем, включая PROFIBUS®, CAN-шину, Modbus® и CC Link®, многие последовательные протоколы, включая конфигурацию «главный-подчиненный», по-прежнему очень популярны.

PROFIBUS — это более успешная в мире технология полевой шины, которая широко применяется в системах промышленной автоматизации, включая автоматизацию заводов и процессов. PROFIBUS обеспечивает цифровую связь для технологических и вспомогательных данных на скорости до 12 Мбит/с и поддерживает до 126 адресов.

Шина сети области управления (CAN) представляет собой высокоинтегрированную последовательную шинную систему. Первоначально он создавался как автоматический автомобильный автобус, а позже стал полевой шиной для промышленной автоматизации. Он может обеспечить физический уровень и уровень канала передачи данных для последовательной связи со скоростью до 1 Мбит/с. CANopen ® и DeviceNet — это стандартизированные протоколы более высокого уровня над шиной CAN, которые МОГУТ обеспечить взаимодействие с устройствами в одной промышленной сети. CANopen поддерживает 127 узлов в сети, а DeviceNet поддерживает 64 узла в той же сети.

Modbus — это простая и мощная последовательная шина. Он публикуется публично без патентных пошлин. В канале можно подключить до 247 узлов. Modbus прост в реализации и работает по физическим каналам RS-232 или RS-485 на скорости до 115 Кбод. CC Link, первоначально разработанный компанией Mitsubishi, представляет собой популярный протокол промышленной сети с открытой архитектурой в Японии и Азии. CC Link основан на RS-485 и может подключать до 64 узлов в одной сети на скорости до 10 Мбит/с.

Протокол связи Industrial Ethernet

Ethernet распространен повсеместно и экономически эффективен, имеет общие физические каналы и более высокие скорости. По этой причине различные протоколы промышленной связи переводятся в решения на базе Ethernet. Связь Ethernet с поддержкой TCP/IP обычно ненадежна, а время ответа обычно составляет около 100 мс. Протоколы промышленного Ethernet используют модифицированный уровень управления доступом к среде (MAC) для достижения очень низкой задержки и детерминированного ответа. Ethernet также позволяет системе иметь гибкую топологию сети и гибкое количество узлов. Давайте узнаем больше о некоторых популярных протоколах связи промышленного Ethernet.

EtherCAT изначально был разработан компанией Beckhoff для поддержки высокоскоростной обработки пакетов и обеспечения Ethernet в реальном времени для приложений автоматизации. Он также обеспечивает масштабируемые соединения для всей системы автоматизации: от крупных ПЛК до уровней ввода-вывода и датчиков. EtherCAT — это протокол, оптимизированный для обработки данных, использующий стандартные кадры Ethernet IEEE 802.3. Каждый подчиненный узел будет обрабатывать телеграмму данных и вставлять новые данные в кадр по мере прохождения каждого кадра. Этот процесс обрабатывается аппаратно, поэтому каждому узлу требуется минимальная задержка обработки, что позволяет добиться чрезвычайно короткого времени отклика. EtherCAT — это протокол уровня MAC, который прозрачен для любого протокола Ethernet более высокого уровня, такого как TCP/IP, UDP, веб-сервер и т. д. EtherCAT может подключать до 65535 узлов в системе, в то время как ведущий EtherCAT может быть стандартным контроллером Ethernet. , упрощая настройку сети. Каждый подчиненный узел имеет низкую задержку, поэтому EtherCAT может предоставить гибкое, недорогое и совместимое с сетью решение промышленного Ethernet.

EtherNet/IP — это промышленный протокол Ethernet, первоначально разработанный компанией Rockwell. В отличие от EtherCAT, который является протоколом уровня MAC, EtherNet/IP является протоколом прикладного уровня через TCP/IP. EtherNet/IP использует стандартный физический уровень Ethernet, уровень канала передачи данных, сетевой уровень и транспортный уровень, а также использует общий промышленный протокол (CIP) поверх TCP/IP. CIP предоставляет набор общих сообщений и услуг для систем управления промышленной автоматизацией, которые можно использовать для различных физических носителей. Например, CIP на шине CAN называется DeviceNet, CIP в частной сети называется ControlNet, а CIP в Ethernet называется EtherNet/IP.

EtherNet/IP устанавливает связь от одного узла приложения к другому через одно соединение TCP и несколько соединений CIP. Через одно соединение TCP можно установить несколько соединений CIP. EtherNet/IP использует стандартный EtherNet и коммутаторы, поэтому имеет неограниченное количество узлов в системе. Таким образом, сеть можно развернуть на нескольких разных конечных точках производственного цеха. EtherNet/IP предоставляет полный спектр потребительских услуг производителя и может обеспечить очень эффективную одноранговую связь между подчиненными станциями. EtherNet/IP совместим со многими стандартными протоколами Интернета и Ethernet, но его детерминированные функции в реальном времени ограничены.

PROFINET — это промышленный Ethernet, широко используемый крупными производителями промышленного оборудования, такими как Siemens и GE. Он имеет три разные категории. Класс PROFINETA может получить доступ к сети PROFIBUS через прокси-сервер и создать мост Ethernet и PROFIBUS с удаленным вызовом процедур через TCP/IP. Время его цикла составляет около 100 мс, в основном используется для данных параметров и циклического ввода-вывода. Типичные области применения включают инфраструктуру и автоматизацию зданий. PROFINET класса B, также известный как PROFINET реального времени (PROFINET RT), представляет собой программный метод реального времени и сокращает время цикла примерно до 10 мс. Класс B обычно используется для автоматизации производства и автоматизации процессов. PROFINET класса C (PROFINET IRT) — это изохронная передача в реальном времени, которая требует специального оборудования для сокращения времени цикла до менее 1 мс, чтобы обеспечить производительность, необходимую для работы управления движением в промышленном Ethernet в реальном времени.

PROFINET RT можно использовать для приложений типа ПЛК, а PROFINET IRT очень подходит для спортивных приложений. Ветви и звезды являются распространенными топологиями PROFINET. Если вы хотите, чтобы сеть PROFINET достигла требуемой производительности системы, вам необходимо тщательно выполнить планирование топологии.

POWERLINK изначально был разработан компанией B&R. Ethernet POWERLINK принят в соответствии со стандартом IEEE 802.3, поэтому топологию сети, перекрестное соединение и горячее подключение можно выбирать свободно. Он использует механизмы опроса и разделения времени для обеспечения обмена данными в реальном времени. Главная станция POWERLINK или «управляемый узел» контролирует синхронизацию времени с точностью до десятков наносекунд посредством джиттера пакетов. Этот тип системы применим к различным системам автоматизации, от ПЛК до связи и визуализации ПЛК, а также управления движением и вводом/выводом. Доступно программное обеспечение с открытым исходным кодом, поэтому препятствий для внедрения POWERLINK практически нет. Кроме того, CANopen является стандартным компонентом, который позволяет легко обновить систему по сравнению с предыдущим протоколом полевой шины. Sercos III — это последовательная система связи в реальном времени третьего поколения (Sercos). Он сочетает в себе возможности высокоскоростной обработки пакетов для обеспечения Ethernet в реальном времени и стандартную связь TCP/IP для создания промышленного Ethernet с малой задержкой.

Как и в случае с EtherCAT, пакеты данных обрабатываются в Sercos III путем быстрого извлечения данных и вставки их в кадры Ethernet для достижения низкой задержки. Sercos III делит входные и выходные данные на два кадра. Время цикла начинается с 31,25 микросекунды, что соответствует скорости EtherCAT и PROFINET IRT. Sercos III поддерживает кольцевую или линейную топологию. Основным преимуществом использования кольцевой топологии является избыточность связи. Даже если кольцо разорвано из-за отказа подчиненного узла, все остальные подчиненные узлы все равно смогут получать кадры Sercos III, содержащие входные/выходные данные. Sercos III может иметь 511 подчиненных узлов в сети, которые в основном используются для управления сервоприводами.

Сеть, чувствительная к времени (TSN), представляет собой расширение Ethernet, определенное Институтом инженеров по электротехнике и электронике (IEEE) с целью сделать сеть на основе Ethernet более детерминированной. TSN — это решение уровня локальной сети (LAN), которое может работать с Ethernet, отличным от TSN, но своевременность может быть гарантирована только в пределах локальной сети TSN. Вы можете сгруппировать стандарты TSN согласно вариантам использования, решаемым TSN: общий просмотр времени, гарантированная большая задержка или сосуществование с фоновым трафиком или другим трафиком. Как и любой популярный стандарт, стандартный набор инструментов TSN также развивается.

Механизм промышленной связи Texas Instruments (TI)

Чтобы дать производителям промышленного оборудования возможность экономично и гибко реализовать различные протоколы промышленной связи, компания Texas Instruments (TI) интегрировала программируемую подсистему промышленной связи реального времени с малой задержкой (PRU-ICSS) на различных встроенных микросхемах. системы. По сравнению с FPGA, ASIC и другими решениями резервного копирования, PRU-ICSS может предоставить более экономичные и ориентированные на будущее гибкие решения для промышленных коммуникаций. Благодаря интеграции PRU-ICSS в единый чип гибкая аппаратная платформа TI помогает производителям создавать более экономичные, детерминированные и эффективные программно-программируемые системы промышленной автоматизации.

Будущие тенденции

Мы находимся в начале четвертой промышленной революции, и промышленная автоматизация снова станет движущим фактором экономического развития. Успех промышленной автоматизации зависит от надежных и эффективных сетей связи, которые соединяют все части предприятия для эффективной работы. Популярность и применимость Ethernet будут продолжать стимулировать традиционные предприятия переходить на промышленный Ethernet.

На объекте реализовано множество различных протоколов промышленного Ethernet, каждый из которых имеет свои преимущества и недостатки. В будущем протоколы промышленного Ethernet будут продолжать развиваться и интегрироваться для создания детерминированного и стабильного канала связи в реальном времени с более высокой надежностью и интегрированной безопасностью. Ethernet также требует общей программируемой аппаратной платформы, такой как Sitara со встроенным PRU-ICSS, представленным процессором Texas Instruments (TI) ™, для создания недорогих гибких систем. Система поддерживает перспективную реализацию множества протоколов и новых протоколов и может обеспечить механизм промышленной связи для промышленной автоматизации.