随着《工业互联网创新发展行动计划》 (2021~2023)的发布,标志着未来3年将是中国工业互联网快速成长期的关键期.

Industrielles IoT

Bauen Sie ein industrielles Internet mit fortschrittlicher Sensorik, Echtzeitsteuerung und Kommunikationsfunktionen auf

Bei der Nutzung des industriellen Internets zur Integration von Informationsinfrastruktur und Automatisierung in Fabriken und moderne Systeme sind Flexibilität, Integration, intelligente Sensorik und funktionale Sicherheitsfunktionen erforderlich.

In Roboter- und anderen Industrieanwendungen kann durch den Einsatz einer präzisen Echtzeitsteuerung ein geringerer Stromverbrauch und eine höhere Effizienz erreicht werden. Die drahtlosen Konnektivitäts- und Multiprotokollprodukte von TI spielen eine wichtige Rolle in der intelligenten Fertigung, die die Interaktion zwischen Arbeitern, Robotern und anderen Hindernissen im Lager realisieren kann.

Mit einer Reihe präziser Sensortechnologien kann TI fortschrittliche Signalverarbeitungsfunktionen bereitstellen, um eine genaue Echtzeitsteuerung und -kommunikation zu erreichen. Unsere Unterstützung für industrielle Kommunikationstechnologien wie IO-Link und EtherCAT kann nicht nur die Skalierbarkeit verbessern, sondern auch dazu beitragen, den Übergang zu intelligenten Produktionssystemen und intelligenter Fertigung zu vereinfachen.

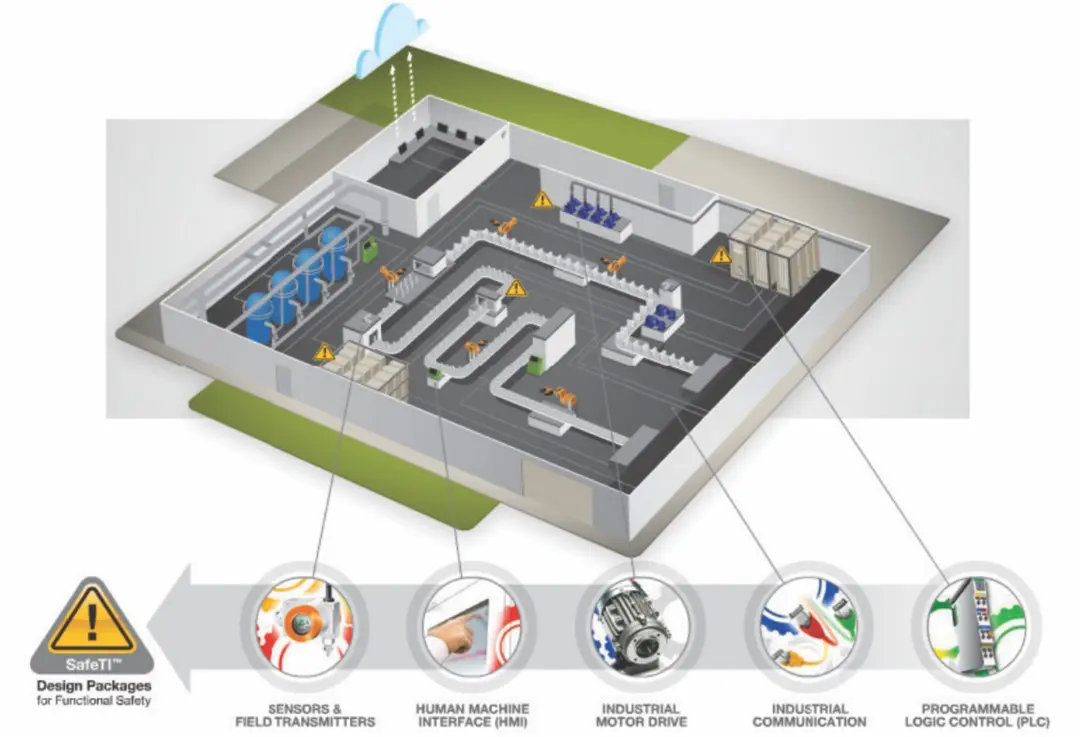

Um ihre Wettbewerbsfähigkeit aufrechtzuerhalten und zu wachsen, neigen viele Unternehmen zunehmend dazu, die Arbeitseffizienz, Skaleneffekte und Qualität durch fortschrittliche industrielle Automatisierung zu maximieren. Eine zunehmend vernetzte Welt wird unweigerlich Fabriken und Werkstätten miteinander verbinden. Mensch-Maschine-Schnittstelle (HMI), speicherprogrammierbare Steuerung (SPS), Motorsteuerung und Sensoren müssen skalierbar und effizient verbunden werden.

In der Vergangenheit wurden viele Industriekomponenten über CAN und Modbus ®、PROFIBUS ® Connect mit verschiedenen seriellen Feldbusprotokollen wie CC Link gesteuert. In den letzten Jahren erfreut sich Industrial Ethernet immer größerer Beliebtheit und seine Anwendungen finden sich überall. Bei gleichzeitiger Erhöhung der Geschwindigkeit wurde die Verbindungsentfernung vergrößert und es können mehr Knoten verbunden werden. Angetrieben von verschiedenen Industrieanlagenherstellern konkurrieren viele verschiedene industrielle Ethernet-Protokolle. Zu diesen Protokollen gehören EtherCAT, PROFINET, EtherNet/IP und Sercos. Time Sensitive Network (TSN) erfreut sich auch im Bereich der industriellen Ethernet-Kommunikation zunehmender Beliebtheit. In diesem Artikel werden wir ausführlich auf mehrere industrielle Ethernet-Protokolle und die wachsende Nachfrage nach einheitlichen Hardware- und Softwareplattformen eingehen, die mehrere Standards unterstützen und Echtzeit-, deterministische und geringe Latenzfunktionen bereitstellen, die für die industrielle Kommunikation erforderlich sind.

Einführung in industrielle Automatisierungskomponenten

Die Realisierung der industriellen Automatisierung erfordert vier Hauptkomponenten, darunter SPS-Steuerung, HMI-Panel, Industrietreiber und Sensor.

Die SPS-Steuerung ist das Gehirn des industriellen Automatisierungssystems. Es bietet Relaissteuerung, Bewegungssteuerung, industrielle Eingangs- und Ausgangsverarbeitungssteuerung, verteilte System- und Netzwerksteuerungsfunktionen. SPS müssen häufig unter rauen Umgebungsbedingungen arbeiten, Hitze, Kälte, Feuchtigkeit, Vibrationen und anderen extremen Bedingungen standhalten und über zuverlässige Kommunikationsverbindungen genaue, deterministische und Echtzeit-Steuerungsfunktionen für andere Teile des industriellen Automatisierungssystems bereitstellen.

HMI ist eine grafische Benutzeroberfläche für die industrielle Steuerung. Es kann eine Befehlseingabe- und Feedback-Ausgabeschnittstelle zur Steuerung von Industriemaschinen bereitstellen. Das HMI ist über eine gemeinsame Kommunikationsverbindung mit anderen Teilen des Industriesystems verbunden.

Abbildung 1. Industrielle Automatisierungselemente und Kommunikationsverbindungen.

Industrieantriebe sind Motorsteuerungen für den optimalen Motorbetrieb. Sie werden häufig in verschiedenen industriellen Anwendungen eingesetzt und können eine Vielzahl von Spannungs- und Stromverbrauchsniveaus unterstützen. Zu den industriellen Antrieben zählen unter anderem Wechselstrom- und Gleichstromantriebe sowie Servoantriebe, die Motorrückkopplungssysteme verwenden, um das Verhalten und die Leistung von Servomechanismen zu steuern und anzupassen.

Sensoren sind die Hände und Füße industrieller Automatisierungssysteme, die den industriellen Betriebsstatus, Inspektionen und Messungen in Echtzeit überwachen können. Sie sind ein unverzichtbarer Bestandteil industrieller Automatisierungssysteme und können Triggerpunkte und Rückmeldungen für die Systemsteuerung liefern. Um mithilfe industrieller Komponenten ein effizientes automatisches Produktionssystem aufzubauen, ist eine effektive Kommunikation unabdingbar. Das Beispiel in Abbildung 1 verdeutlicht das Prinzip, dass alle Elemente über eine Kommunikationsverbindung zusammenarbeiten.

Traditionelles industrielles Kommunikationsprotokoll

In der Vergangenheit erfolgte die industrielle Kommunikation über serielle Schnittstellen, die zunächst von verschiedenen Unternehmen entwickelt wurden und später zu Standards wurden, sodass viele verschiedene Standards auf dem Markt entstanden. Da diese Standards von großen Unternehmen unterstützt werden, müssen Hersteller von Industrieautomatisierungsgeräten mehrere Protokolle in einem Industriesystem implementieren. Aufgrund des langen Lebenszyklus industrieller Systeme, einschließlich PROFIBUS®, CAN-Bus, Modbus® und CC Link®, erfreuen sich viele serielle Protokolle einschließlich Master-Slave-Konfiguration immer noch großer Beliebtheit.

PROFIBUS ist eine weltweit erfolgreichere Feldbustechnologie, die in industriellen Automatisierungssystemen, einschließlich der Fabrik- und Prozessautomatisierung, weit verbreitet ist. PROFIBUS bietet digitale Kommunikation für Prozess- und Hilfsdaten mit Geschwindigkeiten von bis zu 12 Mbit/s und unterstützt bis zu 126 Adressen.

Der Control Area Network (CAN)-Bus ist ein hochintegriertes serielles Bussystem. Er wurde ursprünglich als automatischer Fahrzeugbus entwickelt und später zu einem Feldbus für die industrielle Automatisierung. Es kann eine physikalische Schicht und eine Datenverbindungsschicht für die serielle Kommunikation mit einer Geschwindigkeit von bis zu 1 Mbit/s bereitstellen. CANopen ® und DeviceNet sind höherstufige standardisierte Protokolle über dem CAN-Bus, die Interoperabilität mit Geräten im selben Industrienetzwerk erreichen KÖNNEN. CANopen unterstützt 127 Knoten im Netzwerk, während DeviceNet 64 Knoten im selben Netzwerk unterstützt.

Modbus ist ein einfacher und leistungsstarker serieller Bus. Es wird ohne Patentgebühren öffentlich veröffentlicht. Im Link können bis zu 247 Knoten angeschlossen werden. Modbus ist einfach zu implementieren und arbeitet über physische RS-232- oder RS-485-Verbindungen mit Geschwindigkeiten von bis zu 115.000 Baud. CC Link wurde ursprünglich von Mitsubishi entwickelt und ist ein beliebtes industrielles Netzwerkprotokoll mit offener Architektur in Japan und Asien. CC Link basiert auf RS-485 und kann bis zu 64 Knoten im selben Netzwerk mit einer Geschwindigkeit von bis zu 10 Mbit/s verbinden.

Industrielles Ethernet-Kommunikationsprotokoll

Ethernet ist allgegenwärtig und kostengünstig, mit gemeinsamen physischen Verbindungen und höheren Geschwindigkeiten. Aus diesem Grund werden vielfältige industrielle Kommunikationsprotokolle auf Ethernet-basierte Lösungen übertragen. Die Ethernet-Kommunikation, die TCP/IP unterstützt, ist normalerweise unsicher und die Antwortzeit beträgt normalerweise etwa 100 ms. Industrielle Ethernet-Protokolle verwenden eine modifizierte Medium Access Control (MAC)-Schicht, um eine sehr niedrige Latenz und eine deterministische Reaktion zu erreichen. Ethernet ermöglicht dem System außerdem eine flexible Netzwerktopologie und eine flexible Anzahl von Knoten. Erfahren Sie mehr über einige beliebte industrielle Ethernet-Kommunikationsprotokolle.

EtherCAT wurde ursprünglich von Beckhoff entwickelt, um die Hochgeschwindigkeits-Paketverarbeitung zu unterstützen und Echtzeit-Ethernet für Automatisierungsanwendungen bereitzustellen. Darüber hinaus bietet es skalierbare Verbindungen für das gesamte Automatisierungssystem von der großen SPS bis hin zur E/A- und Sensorebene. EtherCAT ist ein für Prozessdaten optimiertes Protokoll, das standardmäßige IEEE 802.3-Ethernet-Frames verwendet. Jeder Slave-Knoten verarbeitet das Datentelegramm und fügt bei jedem Framedurchlauf neue Daten in den Frame ein. Dieser Prozess wird in der Hardware verarbeitet, sodass jeder Knoten eine minimale Verarbeitungsverzögerung benötigt, wodurch eine extrem kurze Reaktionszeit erreicht werden kann. EtherCAT ist ein MAC-Layer-Protokoll, das für jedes Ethernet-Protokoll höherer Ebene wie TCP/IP, UDP, Webserver usw. transparent ist. EtherCAT kann bis zu 65535 Knoten im System verbinden, während der EtherCAT-Master ein Standard-Ethernet-Controller sein kann , was die Netzwerkkonfiguration vereinfacht. Jeder Slave-Knoten weist eine geringe Latenz auf, sodass EtherCAT eine flexible, kostengünstige und netzwerkkompatible industrielle Ethernet-Lösung bieten kann.

EtherNet/IP ist ein industrielles Ethernet-Protokoll, das ursprünglich von Rockwell entwickelt wurde. Im Gegensatz zu EtherCAT, einem Protokoll der MAC-Schicht, ist EtherNet/IP ein Protokoll der Anwendungsschicht über TCP/IP. EtherNet/IP nutzt die Standard-Ethernet-Physical-Layer, Data-Link-Layer, Network-Layer und Transport-Layer und nutzt das Common Industrial Protocol (CIP) über TCP/IP. CIP stellt eine Reihe allgemeiner Nachrichten und Dienste für industrielle Automatisierungssteuerungssysteme bereit, die für eine Vielzahl physischer Medien verwendet werden können. Beispielsweise heißt CIP auf dem CAN-Bus DeviceNet, CIP auf einem privaten Netzwerk heißt ControlNet und CIP auf Ethernet heißt EtherNet/IP.

EtherNet/IP stellt die Kommunikation von einem Anwendungsknoten zu einem anderen über eine TCP-Verbindung und mehrere CIP-Verbindungen her. Über eine TCP-Verbindung können mehrere CIP-Verbindungen aufgebaut werden. EtherNet/IP verwendet Standard-EtherNet und Switches und verfügt daher über eine unbegrenzte Anzahl von Knoten im System. Auf diese Weise kann ein Netzwerk über mehrere verschiedene Endpunkte der Fabrikhalle hinweg bereitgestellt werden. EtherNet/IP bietet vollständige Producer-Consumer-Dienste und kann eine sehr effiziente Peer-to-Peer-Kommunikation zwischen Slave-Stationen erreichen. EtherNet/IP ist mit vielen Standard-Internet- und Ethernet-Protokollen kompatibel, seine Echtzeit- und deterministischen Funktionen sind jedoch begrenzt.

PROFINET ist ein industrielles Ethernet, das von großen Industrieanlagenherstellern wie Siemens und GE weit verbreitet ist. Es gibt drei verschiedene Kategorien. Die PROFINETA-Klasse kann über einen Proxy auf das PROFIBUS-Netzwerk zugreifen und Ethernet und PROFIBUS mit Remote-Prozeduraufrufen über TCP/IP überbrücken. Seine Zykluszeit beträgt etwa 100 ms und wird hauptsächlich für Parameterdaten und zyklische E/A verwendet. Typische Anwendungen sind Infrastruktur und Gebäudeautomation. PROFINET Klasse B, auch bekannt als PROFINET Echtzeit (PROFINET RT), führt ein softwarebasiertes Echtzeitverfahren ein und reduziert die Zykluszeit auf etwa 10 ms. Klasse B wird üblicherweise für die Fabrikautomatisierung und Prozessautomatisierung verwendet. PROFINET Klasse C (PROFINET IRT) ist eine isochrone Echtzeitübertragung, die spezielle Hardware erfordert, um die Zykluszeit auf weniger als 1 ms zu reduzieren, um die für den Motion-Control-Betrieb in Echtzeit-Industrial-Ethernet erforderliche Leistung bereitzustellen.

PROFINET RT kann für SPS-artige Anwendungen verwendet werden, während PROFINET IRT sehr gut für Sportanwendungen geeignet ist. Zweige und Sterne sind gängige Topologien von PROFINET. Damit das PROFINET-Netzwerk die erforderliche Systemleistung erreicht, ist eine sorgfältige Topologieplanung erforderlich.

POWERLINK wurde ursprünglich von B&R entwickelt. Ethernet POWERLINK basiert auf IEEE 802.3, sodass Netzwerktopologie, Querverbindung und Hot-Plug frei gewählt werden können. Es nutzt Polling- und Time-Slicing-Mechanismen, um einen Datenaustausch in Echtzeit zu erreichen. Die POWERLINK-Masterstation oder der „verwaltete Knoten“ steuert die Zeitsynchronisation innerhalb von zehn Nanosekunden durch Paket-Jitter. Dieser Systemtyp ist auf verschiedene Automatisierungssysteme anwendbar, die von SPS-Kommunikation und -Visualisierung bis hin zu Bewegungs- und E/A-Steuerung reichen. Da Open-Source-Stack-Software verfügbar ist, gibt es kaum Hindernisse für die Implementierung von POWERLINK. Darüber hinaus ist CANopen eine Standardkomponente, was ein einfaches Upgrade des Systems vom bisherigen Feldbusprotokoll ermöglicht. Sercos III ist das serielle Echtzeitkommunikationssystem der dritten Generation (Sercos). Es kombiniert Hochgeschwindigkeits-Paketverarbeitungsfunktionen, um Echtzeit-Ethernet und Standard-TCP/IP-Kommunikation bereitzustellen und so ein industrielles Ethernet mit geringer Latenz aufzubauen.

Ähnlich wie bei EtherCAT werden Datenpakete von Sercos III verarbeitet, indem Daten schnell extrahiert und in Ethernet-Frames eingefügt werden, um eine geringe Latenz zu erreichen. Sercos III unterteilt die Eingangs- und Ausgangsdaten in zwei Frames. Die Zykluszeit beginnt bei 31,25 Mikrosekunden und ist damit so schnell wie EtherCAT und PROFINET IRT. Sercos III unterstützt Ring- oder Linientopologie. Ein wesentlicher Vorteil der Verwendung einer Ringtopologie ist die Kommunikationsredundanz. Selbst wenn der Ring aufgrund eines Slave-Knotenausfalls unterbrochen wird, können alle anderen Slave-Knoten weiterhin Sercos III-Frames mit Ein-/Ausgabedaten erhalten. Sercos III kann 511 Slave-Knoten in einem Netzwerk haben, die hauptsächlich zur Steuerung von Servotreibern verwendet werden.

Time Sensitive Network (TSN) ist eine vom Institute of Electrical and Electronics Engineers (IEEE) definierte Erweiterung von Ethernet mit dem Ziel, Ethernet-basierte Netzwerke deterministischer zu machen. TSN ist eine Lösung auf lokaler Netzwerkebene (LAN), die mit Nicht-TSN-Ethernet funktionieren kann, die Aktualität kann jedoch nur innerhalb des TSN-LANs garantiert werden. Sie können TSN-Standards nach den von TSN gelösten Anwendungsfällen gruppieren: allgemeine Zeitansicht, garantierte große Verzögerung oder Koexistenz mit Hintergrundverkehr oder anderem Verkehr. Wie jeder gängige Standard entwickelt sich auch die Standard-Toolbox von TSN weiter.

Industrieller Kommunikationsmechanismus von Texas Instruments (TI)

Um Industrieanlagenherstellern die wirtschaftliche und flexible Implementierung verschiedener industrieller Kommunikationsprotokolle zu ermöglichen, hat Texas Instruments (TI) ein programmierbares Echtzeit-Industriekommunikationssubsystem (PRU-ICSS) mit geringer Latenz auf einer Vielzahl von On-Chips integriert Systeme. Im Vergleich zu FPGA, ASIC und anderen Backup-Lösungen kann PRU-ICSS kostengünstigere und zukunftsorientiertere flexible Lösungen für die industrielle Kommunikation bieten. Durch die Integration von PRU-ICSS in einen einzigen Chip hilft die flexible Hardwareplattform von TI Herstellern, kostengünstigere, deterministischere und effizientere softwareprogrammierbare industrielle Automatisierungssysteme zu entwickeln.

Zukunftstrends

Wir stehen am Beginn der vierten industriellen Revolution und die industrielle Automatisierung wird wieder zum treibenden Faktor für die wirtschaftliche Entwicklung werden. Der Erfolg der industriellen Automatisierung hängt von zuverlässigen und effizienten Kommunikationsnetzwerken ab, die alle Teile der Anlage für einen effizienten Betrieb verbinden. Die Beliebtheit und Anwendbarkeit von Ethernet wird traditionelle Fabriken weiterhin dazu anregen, auf industrielles Ethernet umzusteigen.

Viele verschiedene industrielle Ethernet-Protokolle wurden vor Ort implementiert, und jedes Protokoll hat seine eigenen Vor- und Nachteile. In Zukunft werden sich industrielle Ethernet-Protokolle weiterentwickeln und integrieren, um eine deterministische und stabile Echtzeit-Kommunikationsverbindung mit höherer Zuverlässigkeit und integrierter Sicherheit zu schaffen. Ethernet erfordert außerdem eine allgemein programmierbare Hardwareplattform wie Sitara mit integriertem PRU-ICSS, eingeführt von Texas Instruments (TI)™-Prozessor, um kostengünstige flexible Systeme aufzubauen. Das System unterstützt die zukunftsweisende Implementierung mehrerer Protokolle und neuer Protokolle und kann eine industrielle Kommunikationsmaschine für die industrielle Automatisierung bereitstellen.