随着《工业互联网创新发ส่วนขยาย行动计划》(2021~2023)的发布,标志着未来3年将是中工业互联网快速成长期的关键期.

ไอโอทีอุตสาหกรรม

สร้างอินเทอร์เน็ตระดับอุตสาหกรรมด้วยการตรวจจับขั้นสูง การควบคุมแบบเรียลไทม์ และความสามารถในการสื่อสาร

เมื่อใช้อินเทอร์เน็ตอุตสาหกรรมเพื่อรวมโครงสร้างพื้นฐานข้อมูลและระบบอัตโนมัติเข้ากับโรงงานและระบบที่ทันสมัย จำเป็นต้องมีความยืดหยุ่น การบูรณาการ การตรวจจับอัจฉริยะ และคุณสมบัติด้านความปลอดภัยที่ใช้งานได้มากขึ้น

ในการใช้งานหุ่นยนต์และอุตสาหกรรมอื่นๆ การใช้การควบคุมแบบเรียลไทม์ที่แม่นยำสามารถลดการใช้พลังงานและประสิทธิภาพที่สูงขึ้นได้ การเชื่อมต่อไร้สายและผลิตภัณฑ์หลายโปรโตคอลของ TI มีบทบาทสำคัญในการผลิตอัจฉริยะ ซึ่งสามารถตระหนักถึงปฏิสัมพันธ์ระหว่างคนงาน หุ่นยนต์ และอุปสรรคอื่นๆ ในคลังสินค้า

ด้วยเทคโนโลยีการตรวจจับที่แม่นยำ TI สามารถมอบฟังก์ชันการประมวลผลสัญญาณขั้นสูงเพื่อให้ได้รับการควบคุมและการสื่อสารแบบเรียลไทม์ที่แม่นยำ การสนับสนุนเทคโนโลยีการสื่อสารทางอุตสาหกรรมของเรา เช่น IO Link และ EtherCAT ไม่เพียงแต่สามารถปรับปรุงความสามารถในการขยายขนาดเท่านั้น แต่ยังช่วยลดความยุ่งยากในการเปลี่ยนไปใช้ระบบการผลิตอัจฉริยะและการผลิตอัจฉริยะอีกด้วย

เพื่อรักษาความสามารถในการแข่งขันและการเติบโต องค์กรหลายแห่งมีแนวโน้มมากขึ้นที่จะเพิ่มประสิทธิภาพในการทำงาน การประหยัดต่อขนาด และคุณภาพผ่านระบบอัตโนมัติทางอุตสาหกรรมขั้นสูง โลกที่เชื่อมต่อถึงกันมากขึ้นย่อมจะเชื่อมโยงโรงงานและเวิร์กช็อปเข้าด้วยกันอย่างหลีกเลี่ยงไม่ได้ อินเทอร์เฟซระหว่างเครื่องจักรกับมนุษย์ (HMI) ตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ (PLC) การควบคุมมอเตอร์ และเซ็นเซอร์ จำเป็นต้องเชื่อมต่อด้วยวิธีที่ปรับขนาดได้และมีประสิทธิภาพ

ในอดีต ส่วนประกอบทางอุตสาหกรรมจำนวนมากได้รับการควบคุมโดย CAN และ Modbus ®、 PROFIBUS ® เชื่อมต่อกับโปรโตคอลฟิลด์บัสอนุกรมที่แตกต่างกัน เช่น CC Link ในช่วงไม่กี่ปีที่ผ่านมา อีเธอร์เน็ตเชิงอุตสาหกรรมได้รับความนิยมเพิ่มมากขึ้น และมีการใช้งานอยู่ทุกหนทุกแห่ง ในขณะที่เพิ่มความเร็วก็ขยายระยะการเชื่อมต่อและสามารถเชื่อมต่อโหนดได้มากขึ้น โปรโตคอลอีเธอร์เน็ตอุตสาหกรรมที่แตกต่างกันจำนวนมากขับเคลื่อนโดยผู้ผลิตอุปกรณ์อุตสาหกรรมที่แตกต่างกัน โปรโตคอลเหล่านี้ประกอบด้วย EtherCAT, PROFINET, EtherNet/IP และ Sercos Time Sensitive Network (TSN) ยังได้รับความนิยมมากขึ้นในด้านการสื่อสารอีเธอร์เน็ตอุตสาหกรรม ในบทความนี้ เราจะหารือในรายละเอียดเกี่ยวกับโปรโตคอลอีเทอร์เน็ตอุตสาหกรรมหลายโปรโตคอล และความต้องการที่เพิ่มขึ้นสำหรับแพลตฟอร์มฮาร์ดแวร์และซอฟต์แวร์แบบครบวงจรที่รองรับมาตรฐานหลายมาตรฐาน และมอบคุณสมบัติตามเวลาจริง กำหนดได้ และความหน่วงต่ำที่จำเป็นสำหรับการสื่อสารทางอุตสาหกรรม

ข้อมูลเบื้องต้นเกี่ยวกับส่วนประกอบระบบอัตโนมัติทางอุตสาหกรรม

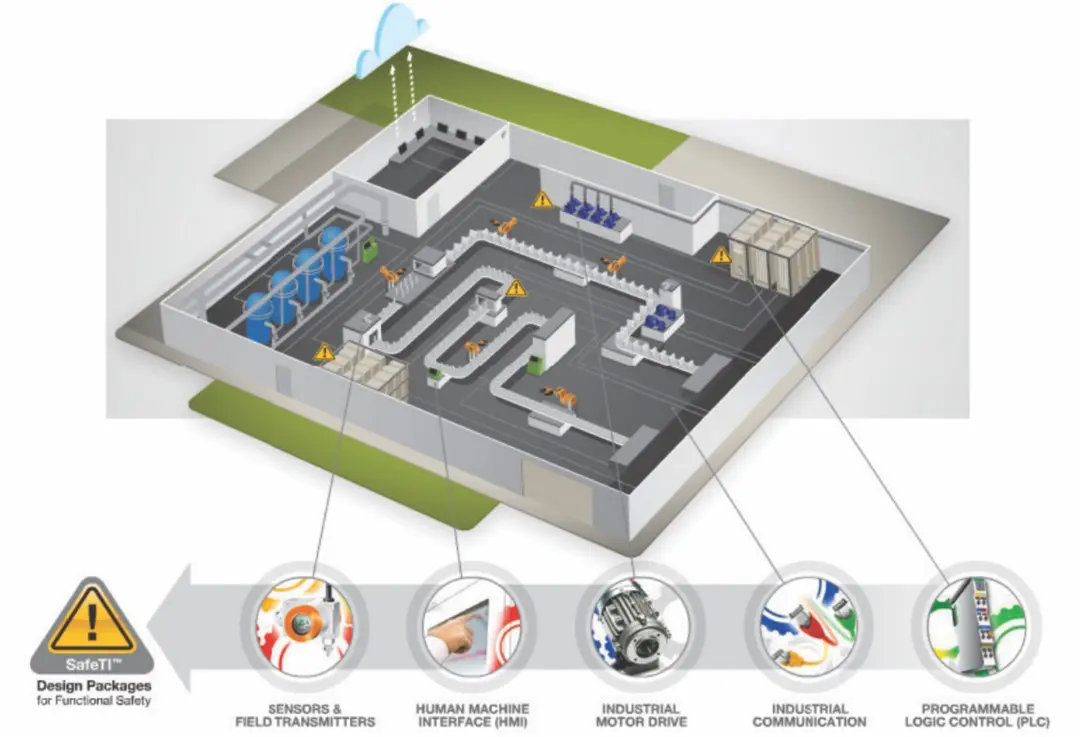

การสร้างระบบอัตโนมัติทางอุตสาหกรรมต้องใช้องค์ประกอบหลักสี่ประการ ได้แก่ ตัวควบคุม PLC แผง HMI ตัวขับทางอุตสาหกรรม และเซ็นเซอร์

ตัวควบคุม PLC คือสมองของระบบอัตโนมัติทางอุตสาหกรรม โดยให้การควบคุมรีเลย์ การควบคุมการเคลื่อนไหว การควบคุมการประมวลผลอินพุตและเอาท์พุตทางอุตสาหกรรม ฟังก์ชันระบบแบบกระจายและการควบคุมเครือข่าย PLC มักต้องทำงานภายใต้สภาพแวดล้อมที่รุนแรง ทนทานต่อความร้อน ความเย็น ความชื้น การสั่นสะเทือน และสภาวะที่รุนแรงอื่นๆ และให้ฟังก์ชันการควบคุมที่แม่นยำ กำหนดได้ชัดเจน และแบบเรียลไทม์สำหรับส่วนอื่นๆ ของระบบอัตโนมัติทางอุตสาหกรรมผ่านลิงก์การสื่อสารที่เชื่อถือได้

HMI เป็นส่วนติดต่อผู้ใช้แบบกราฟิกสำหรับการควบคุมทางอุตสาหกรรม สามารถจัดเตรียมอินเทอร์เฟซอินพุตคำสั่งและเอาต์พุตป้อนกลับสำหรับการควบคุมเครื่องจักรอุตสาหกรรม HMI เชื่อมต่อกับส่วนอื่นๆ ของระบบอุตสาหกรรมผ่านลิงก์การสื่อสารทั่วไป

รูปที่ 1 องค์ประกอบระบบอัตโนมัติทางอุตสาหกรรมและการเชื่อมโยงการสื่อสาร

ไดรฟ์อุตสาหกรรมเป็นตัวควบคุมมอเตอร์เพื่อการทำงานของมอเตอร์ในอุดมคติ มีการใช้กันอย่างแพร่หลายในงานอุตสาหกรรมต่างๆ และสามารถรองรับแรงดันไฟฟ้าและระดับการใช้พลังงานได้หลากหลาย ไดรฟ์อุตสาหกรรมรวมถึงแต่ไม่จำกัดเพียงไดรฟ์ AC และ DC และไดรฟ์เซอร์โวที่ใช้ระบบตอบรับมอเตอร์เพื่อควบคุมและปรับพฤติกรรมและประสิทธิภาพของกลไกเซอร์โว

เซ็นเซอร์คือมือและเท้าของระบบอัตโนมัติทางอุตสาหกรรม ซึ่งสามารถตรวจสอบสถานะการดำเนินงานทางอุตสาหกรรม การตรวจสอบ และการวัดผลแบบเรียลไทม์ สิ่งเหล่านี้เป็นส่วนที่ขาดไม่ได้ของระบบอัตโนมัติทางอุตสาหกรรม และสามารถให้จุดกระตุ้นและผลตอบรับสำหรับการควบคุมระบบได้ ในการสร้างระบบการผลิตอัตโนมัติที่มีประสิทธิภาพผ่านส่วนประกอบทางอุตสาหกรรม การสื่อสารที่มีประสิทธิภาพจึงเป็นสิ่งที่ขาดไม่ได้ ตัวอย่างในรูปที่ 1 แสดงให้เห็นหลักการที่ว่าองค์ประกอบทั้งหมดทำงานร่วมกันผ่านการเชื่อมโยงการสื่อสาร

โปรโตคอลการสื่อสารทางอุตสาหกรรมแบบดั้งเดิม

ในอดีต ผู้คนดำเนินการสื่อสารทางอุตสาหกรรมบนอินเทอร์เฟซแบบอนุกรม ซึ่งเริ่มแรกสร้างขึ้นโดยบริษัทต่างๆ และต่อมากลายเป็นมาตรฐาน จึงมีมาตรฐานที่แตกต่างกันมากมายเกิดขึ้นในตลาด เนื่องจากมาตรฐานเหล่านี้ได้รับการสนับสนุนจากองค์กรขนาดใหญ่ บริษัทอุปกรณ์ระบบอัตโนมัติทางอุตสาหกรรมจึงจำเป็นต้องใช้โปรโตคอลหลายตัวในระบบอุตสาหกรรม เนื่องจากวงจรชีวิตที่ยาวนานของระบบอุตสาหกรรม รวมถึง PROFIBUS ®、 CAN บัส, Modbus ® และ CC Link ® โปรโตคอลแบบอนุกรมจำนวนมาก รวมถึงการกำหนดค่ามาสเตอร์-สเลฟ ยังคงได้รับความนิยมอย่างมาก

PROFIBUS เป็นเทคโนโลยีบัสภาคสนามที่ประสบความสำเร็จมากที่สุดในโลก ซึ่งมีการใช้งานอย่างกว้างขวางในระบบอัตโนมัติทางอุตสาหกรรม รวมถึงระบบอัตโนมัติในโรงงานและกระบวนการ PROFIBUS ให้การสื่อสารแบบดิจิทัลสำหรับกระบวนการและข้อมูลเสริมด้วยความเร็วสูงสุด 12 Mbps และรองรับที่อยู่ได้สูงสุด 126 รายการ

บัสเครือข่ายพื้นที่ควบคุม (CAN) เป็นระบบบัสอนุกรมที่มีการผสานรวมในระดับสูง ในตอนแรกมันถูกสร้างให้เป็นพาหนะบัสอัตโนมัติ และต่อมาได้กลายเป็นฟิลด์บัสสำหรับระบบอัตโนมัติทางอุตสาหกรรม สามารถจัดเตรียมเลเยอร์กายภาพและดาต้าลิงค์เลเยอร์สำหรับการสื่อสารแบบอนุกรมด้วยความเร็วสูงสุด 1Mbps CANopen ® และ DeviceNet เป็นโปรโตคอลมาตรฐานระดับที่สูงกว่า CAN บัส ซึ่งสามารถทำงานร่วมกับอุปกรณ์ในเครือข่ายอุตสาหกรรมเดียวกันได้ CANopen รองรับ 127 โหนดในเครือข่าย ในขณะที่ DeviceNet รองรับ 64 โหนดในเครือข่ายเดียวกัน

Modbus เป็นบัสอนุกรมที่เรียบง่ายและทรงพลัง ได้รับการเผยแพร่สู่สาธารณะโดยไม่มีค่าธรรมเนียมสิทธิบัตร สามารถเชื่อมต่อโหนดได้สูงสุด 247 โหนดในลิงก์ Modbus ใช้งานง่ายและทำงานบนลิงก์ทางกายภาพ RS-232 หรือ RS-485 ที่ความเร็วสูงถึง 115K baud CC Link เดิมพัฒนาโดย Mitsubishi เป็นโปรโตคอลเครือข่ายอุตสาหกรรมสถาปัตยกรรมแบบเปิดยอดนิยมในญี่ปุ่นและเอเชีย CC Link ใช้ RS-485 และสามารถเชื่อมต่อได้สูงสุด 64 โหนดในเครือข่ายเดียวกันด้วยความเร็วสูงสุด 10Mbps

โปรโตคอลการสื่อสารอีเธอร์เน็ตอุตสาหกรรม

อีเธอร์เน็ตมีอยู่ทั่วไปและคุ้มราคา พร้อมด้วยลิงก์ทางกายภาพทั่วไปและความเร็วที่เร็วกว่า ด้วยเหตุนี้ โปรโตคอลการสื่อสารทางอุตสาหกรรมที่หลากหลายจึงถูกถ่ายโอนไปยังโซลูชันที่ใช้อีเธอร์เน็ต การสื่อสารอีเทอร์เน็ตที่รองรับ TCP/IP มักจะไม่แน่นอน และเวลาตอบสนองมักจะประมาณ 100 มิลลิวินาที โปรโตคอลอีเทอร์เน็ตอุตสาหกรรมใช้เลเยอร์การควบคุมการเข้าถึงสื่อ (MAC) ที่ได้รับการดัดแปลงเพื่อให้ได้เวลาแฝงที่ต่ำมากและการตอบสนองตามที่กำหนด อีเธอร์เน็ตยังช่วยให้ระบบมีโทโพโลยีเครือข่ายที่ยืดหยุ่นและจำนวนโหนดที่ยืดหยุ่น มาเรียนรู้เพิ่มเติมเกี่ยวกับโปรโตคอลการสื่อสารอีเทอร์เน็ตทางอุตสาหกรรมยอดนิยมบางรายการ

EtherCAT ได้รับการพัฒนาโดย Beckhoff เพื่อรองรับการประมวลผลแพ็กเก็ตความเร็วสูง และมอบอีเทอร์เน็ตแบบเรียลไทม์สำหรับแอปพลิเคชันอัตโนมัติ นอกจากนี้ยังให้การเชื่อมต่อที่ปรับขนาดได้สำหรับระบบอัตโนมัติทั้งหมดตั้งแต่ PLC ขนาดใหญ่ไปจนถึง I/O และระดับเซ็นเซอร์ EtherCAT เป็นโปรโตคอลที่ปรับให้เหมาะสมสำหรับข้อมูลกระบวนการ โดยใช้เฟรมอีเธอร์เน็ต IEEE 802.3 มาตรฐาน แต่ละโหนดทาสจะประมวลผลเทเลแกรมข้อมูลและแทรกข้อมูลใหม่ลงในเฟรมเมื่อแต่ละเฟรมผ่านไป กระบวนการนี้ได้รับการประมวลผลในฮาร์ดแวร์ ดังนั้นแต่ละโหนดจึงต้องมีความล่าช้าในการประมวลผลน้อยที่สุด ซึ่งสามารถบรรลุเวลาตอบสนองที่สั้นมาก EtherCAT เป็นโปรโตคอลเลเยอร์ MAC ซึ่งโปร่งใสสำหรับโปรโตคอลอีเธอร์เน็ตระดับที่สูงกว่า เช่น TCP/IP, UDP, เว็บเซิร์ฟเวอร์ ฯลฯ EtherCAT สามารถเชื่อมต่อโหนดได้สูงสุด 65535 โหนดในระบบ ในขณะที่ EtherCAT หลักสามารถเป็นตัวควบคุมอีเทอร์เน็ตมาตรฐานได้ ทำให้การกำหนดค่าเครือข่ายง่ายขึ้น โหนดทาสแต่ละโหนดมีเวลาแฝงต่ำ ดังนั้น EtherCAT จึงสามารถมอบโซลูชันอีเธอร์เน็ตอุตสาหกรรมที่ยืดหยุ่น ต้นทุนต่ำ และเข้ากันได้กับเครือข่าย

EtherNet/IP เป็นโปรโตคอลอีเธอร์เน็ตอุตสาหกรรมที่พัฒนาโดย Rockwell ต่างจาก EtherCAT ซึ่งเป็นโปรโตคอลเลเยอร์ MAC แต่ EtherNet/IP เป็นโปรโตคอลเลเยอร์แอปพลิเคชันบน TCP/IP EtherNet/IP ใช้อีเทอร์เน็ตฟิสิคัลเลเยอร์, ดาต้าลิงก์เลเยอร์, เลเยอร์เครือข่าย และเลเยอร์การขนส่ง และใช้ Common Industrial Protocol (CIP) บน TCP/IP CIP จัดเตรียมชุดข้อความและบริการทั่วไปสำหรับระบบควบคุมอัตโนมัติทางอุตสาหกรรม ซึ่งสามารถใช้กับสื่อทางกายภาพที่หลากหลาย ตัวอย่างเช่น CIP บน CAN บัสเรียกว่า DeviceNet, CIP บนเครือข่ายส่วนตัวเรียกว่า ControlNet และ CIP บนอีเธอร์เน็ตเรียกว่า EtherNet/IP

EtherNet/IP สร้างการสื่อสารจากโหนดแอปพลิเคชันหนึ่งไปยังอีกโหนดหนึ่งผ่านการเชื่อมต่อ TCP เดียวและการเชื่อมต่อ CIP หลายรายการ สามารถสร้างการเชื่อมต่อ CIP หลายรายการผ่านการเชื่อมต่อ TCP เดียว EtherNet/IP ใช้ EtherNet และสวิตช์มาตรฐาน ดังนั้นจึงมีจำนวนโหนดในระบบไม่จำกัด ด้วยวิธีนี้ เครือข่ายจึงสามารถปรับใช้ผ่านจุดสิ้นสุดที่แตกต่างกันหลายแห่งในโรงงานได้ EtherNet/IP ให้บริการผู้บริโภคแก่ผู้ผลิตอย่างสมบูรณ์ และสามารถบรรลุการสื่อสารแบบเพียร์ทูเพียร์ที่มีประสิทธิภาพมากระหว่างสถานีทาส EtherNet/IP เข้ากันได้กับอินเทอร์เน็ตและโปรโตคอลอีเทอร์เน็ตมาตรฐานหลายโปรโตคอล แต่ฟังก์ชันเรียลไทม์และกำหนดนั้นมีจำกัด

PROFINET เป็นอีเทอร์เน็ตอุตสาหกรรมที่ใช้กันอย่างแพร่หลายโดยผู้ผลิตอุปกรณ์อุตสาหกรรมรายใหญ่ เช่น Siemens และ GE มีสามประเภทที่แตกต่างกัน คลาส PROFINETA สามารถเข้าถึงเครือข่าย PROFIBUS ผ่านพร็อกซี และเชื่อมต่ออีเธอร์เน็ตและ PROFIBUS ด้วยการเรียกขั้นตอนระยะไกลผ่าน TCP/IP รอบเวลาประมาณ 100ms ส่วนใหญ่ใช้สำหรับข้อมูลพารามิเตอร์และ I/O แบบวน การใช้งานทั่วไปได้แก่โครงสร้างพื้นฐานและระบบอัตโนมัติของอาคาร PROFINET คลาส B หรือที่เรียกว่า PROFINET แบบเรียลไทม์ (PROFINET RT) แนะนำวิธีการแบบเรียลไทม์ที่ใช้ซอฟต์แวร์ และลดรอบเวลาลงเหลือประมาณ 10 มิลลิวินาที โดยปกติคลาส B ใช้สำหรับระบบอัตโนมัติในโรงงานและระบบอัตโนมัติของกระบวนการ PROFINET Class C (PROFINET IRT) เป็นการส่งข้อมูลแบบเรียลไทม์แบบไอโซโครนัส ซึ่งต้องใช้ฮาร์ดแวร์พิเศษเพื่อลดรอบเวลาให้เหลือน้อยกว่า 1 มิลลิวินาที เพื่อมอบประสิทธิภาพที่จำเป็นสำหรับการดำเนินการควบคุมการเคลื่อนไหวในอีเทอร์เน็ตอุตสาหกรรมแบบเรียลไทม์

PROFINET RT สามารถใช้กับแอปพลิเคชันประเภท PLC ในขณะที่ PROFINET IRT เหมาะมากสำหรับการใช้งานด้านกีฬา สาขาและดาวเป็นโทโพโลยีทั่วไปของ PROFINET หากคุณต้องการให้เครือข่าย PROFINET บรรลุประสิทธิภาพของระบบที่ต้องการ คุณจะต้องดำเนินการวางแผนโทโพโลยีอย่างระมัดระวัง

POWERLINK ได้รับการพัฒนาโดย B&R Ethernet POWERLINK ถูกนำมาใช้กับ IEEE 802.3 ดังนั้นโทโพโลยีเครือข่าย การเชื่อมต่อข้าม และฮอตปลั๊กจึงสามารถเลือกได้อย่างอิสระ ใช้กลไกการโพลและการแบ่งเวลาเพื่อให้เกิดการแลกเปลี่ยนข้อมูลแบบเรียลไทม์ สถานีหลัก POWERLINK หรือ "โหนดที่ได้รับการจัดการ" จะควบคุมการซิงโครไนซ์เวลาภายในสิบนาโนวินาทีผ่านการกระวนกระวายใจของแพ็กเก็ต ระบบประเภทนี้ใช้ได้กับระบบอัตโนมัติต่างๆ ตั้งแต่ PLC ไปจนถึงการสื่อสาร PLC และการแสดงภาพ ไปจนถึงการเคลื่อนไหวและการควบคุม I/O ซอฟต์แวร์โอเพ่นซอร์สสแต็กพร้อมใช้งาน ดังนั้นจึงมีอุปสรรคเล็กน้อยในการใช้งาน POWERLINK นอกจากนี้ CANopen ยังเป็นส่วนประกอบมาตรฐาน ซึ่งทำให้ง่ายต่อการอัพเกรดระบบจากโปรโตคอล fieldbus ก่อนหน้า Sercos III เป็นระบบการสื่อสารเรียลไทม์แบบอนุกรมรุ่นที่สาม (Sercos) โดยผสมผสานความสามารถในการประมวลผลแพ็คเก็ตความเร็วสูงเพื่อมอบอีเทอร์เน็ตแบบเรียลไทม์และการสื่อสาร TCP/IP มาตรฐาน เพื่อสร้างอีเทอร์เน็ตอุตสาหกรรมที่มีความหน่วงต่ำ

เช่นเดียวกับ EtherCAT แพ็กเก็ตข้อมูลจะถูกประมวลผลจาก Sercos III โดยการแยกข้อมูลอย่างรวดเร็วและแทรกลงในเฟรมอีเทอร์เน็ตเพื่อให้มีเวลาแฝงต่ำ Sercos III แบ่งข้อมูลอินพุตและข้อมูลเอาต์พุตออกเป็นสองเฟรม รอบเวลาเริ่มต้นที่ 31.25 ไมโครวินาที ซึ่งเร็วเท่ากับ EtherCAT และ PROFINET IRT Sercos III รองรับโทโพโลยีแบบวงแหวนหรือแบบเส้น ข้อได้เปรียบที่สำคัญของการใช้โทโพโลยีแบบวงแหวนคือความซ้ำซ้อนในการสื่อสาร แม้ว่าวงแหวนจะเสียหายเนื่องจากโหนดทาสล้มเหลว โหนดทาสอื่นๆ ทั้งหมดยังคงสามารถรับเฟรม Sercos III ที่มีข้อมูลอินพุต/เอาท์พุตได้ Sercos III สามารถมีโหนดทาสได้ 511 โหนดในเครือข่าย ซึ่งส่วนใหญ่ใช้สำหรับการควบคุมไดรเวอร์เซอร์โว

Time Sensitive Network (TSN) เป็นส่วนขยายของอีเธอร์เน็ตที่กำหนดโดยสถาบันวิศวกรไฟฟ้าและอิเล็กทรอนิกส์ (IEEE) โดยมีเป้าหมายเพื่อทำให้เครือข่ายที่ใช้อีเทอร์เน็ตมีการกำหนดมากขึ้น TSN เป็นโซลูชันระดับเครือข่ายท้องถิ่น (LAN) ที่สามารถทำงานร่วมกับอีเธอร์เน็ตที่ไม่ใช่ TSN ได้ แต่รับประกันความทันเวลาได้ภายใน TSN LAN เท่านั้น คุณสามารถจัดกลุ่มมาตรฐาน TSN ตามกรณีการใช้งานที่แก้ไขโดย TSN: การดูเวลาทั่วไป รับประกันความล่าช้าอย่างมาก หรือการอยู่ร่วมกับการรับส่งข้อมูลในเบื้องหลังหรือการรับส่งข้อมูลอื่นๆ เช่นเดียวกับมาตรฐานยอดนิยมอื่นๆ กล่องเครื่องมือมาตรฐานของ TSN ก็มีการพัฒนาเช่นกัน

กลไกการสื่อสารทางอุตสาหกรรมของ Texas Instruments (TI)

เพื่อให้ผู้ผลิตอุปกรณ์อุตสาหกรรมสามารถใช้โปรโตคอลการสื่อสารทางอุตสาหกรรมที่หลากหลายในลักษณะที่ประหยัดและยืดหยุ่น Texas Instruments (TI) ได้รวมระบบย่อยการสื่อสารทางอุตสาหกรรม (PRU-ICSS) แบบเรียลไทม์ที่ตั้งโปรแกรมได้ที่มีความหน่วงต่ำไว้บนชิปที่หลากหลาย ระบบ เมื่อเปรียบเทียบกับ FPGA, ASIC และโซลูชันการสำรองข้อมูลอื่นๆ PRU-ICSS สามารถมอบโซลูชันที่ยืดหยุ่นและคุ้มค่ากว่าสำหรับการสื่อสารทางอุตสาหกรรมในอนาคต ด้วยการรวม PRU-ICSS ไว้ในชิปตัวเดียว แพลตฟอร์มฮาร์ดแวร์ที่ยืดหยุ่นของ TI ช่วยให้ผู้ผลิตสร้างระบบอัตโนมัติทางอุตสาหกรรมที่ตั้งโปรแกรมได้ด้วยซอฟต์แวร์ที่คุ้มต้นทุน กำหนดได้ และมีประสิทธิภาพมากขึ้น

แนวโน้มในอนาคต

เราอยู่ที่จุดเริ่มต้นของการปฏิวัติอุตสาหกรรมครั้งที่สี่ และระบบอัตโนมัติทางอุตสาหกรรมจะกลายเป็นปัจจัยขับเคลื่อนการพัฒนาเศรษฐกิจอีกครั้ง ความสำเร็จของระบบอัตโนมัติทางอุตสาหกรรมขึ้นอยู่กับเครือข่ายการสื่อสารที่เชื่อถือได้และมีประสิทธิภาพซึ่งเชื่อมต่อทุกส่วนของโรงงานเพื่อการดำเนินงานที่มีประสิทธิภาพ ความนิยมและการบังคับใช้ของอีเธอร์เน็ตจะยังคงกระตุ้นให้โรงงานแบบดั้งเดิมอัพเกรดเป็นอีเทอร์เน็ตอุตสาหกรรม

มีการนำโปรโตคอลอีเทอร์เน็ตอุตสาหกรรมที่แตกต่างกันจำนวนมากไปใช้ที่ไซต์งาน และแต่ละโปรโตคอลก็มีข้อดีและข้อเสียของตัวเอง ในอนาคต โปรโตคอลอีเทอร์เน็ตอุตสาหกรรมจะยังคงพัฒนาและบูรณาการเพื่อสร้างการเชื่อมโยงการสื่อสารแบบเรียลไทม์ กำหนดได้ชัดเจน และมีเสถียรภาพ พร้อมด้วยความน่าเชื่อถือและความปลอดภัยแบบบูรณาการที่สูงขึ้น อีเทอร์เน็ตยังต้องการแพลตฟอร์มฮาร์ดแวร์ที่ตั้งโปรแกรมได้ทั่วไป เช่น Sitara พร้อม PRU-ICSS ในตัวที่นำมาใช้โดยโปรเซสเซอร์ Texas Instruments (TI) ™ เพื่อสร้างระบบที่ยืดหยุ่นราคาประหยัด ระบบนี้สนับสนุนการใช้งานโปรโตคอลหลายแบบและโปรโตคอลใหม่ในลักษณะคาดการณ์ล่วงหน้า และสามารถจัดหาเครื่องมือสื่อสารทางอุตสาหกรรมสำหรับระบบอัตโนมัติทางอุตสาหกรรม